La construcción recupera un material de 4000 años: el doble de fuerte que el hormigón, y el perfecto aislante

Página 1 de 1.

Re: La construcción recupera un material de 4000 años: el doble de fuerte que el hormigón, y el perfecto aislante

Re: La construcción recupera un material de 4000 años: el doble de fuerte que el hormigón, y el perfecto aislante

En el sector de la construcción, los materiales y procesos sostenibles cada vez son más populares y utilizados, no solo en España sino en todo el mundo. Te traemos un material que ha sido usado a lo largo de más de 4.000 años, que es un aislante perfecto y tiene el doble de resistencia que el hormigón.

El bambú: un material milenario que combina resistencia y belleza

La evolución de los materiales en la construcción es un proceso que no se detiene. Por ejemplo, el hormigón y el acero se han venido utilizando desde hace décadas por su gran versatilidad y resistencia. Pero también tienen un costo medioambiental muy alto simbolizado por su huella de carbono.

Es por ello que, poco a poco, se ha introducido nueva materia prima como la madera y el bambú. Aunque este último es el que está siendo más utilizado, por sus características de flexibilidad, resistencia y sostenibilidad, además de la belleza natural que imprime donde es colocado.

Un material que es barato, fuerte y muy flexible para ser usado en la construcción

De acuerdo a análisis estructurales hechos al bambú, resulta en un material que posee propiedades muy notables. Entre ellas, posee una resistencia que es dos veces la del hormigón y el cemento. Asimismo, posee un aguante en tracción que es comparable, incluso mayor, a la del acero.

Por otra parte, resulta asombrosamente ligero y es capaz de doblarse en arco sin romperse y sin perder su forma. Este atributo lo hace ideal para construcciones antisísmicas. También, como está compuesto por ácido de silicato y agua en su interior, es ignífugo, es decir, que es resistente al fuego.

Por lo que tiene la capacidad de soportar hasta unos 400 °C. Por ello, entre otros muchos motivos, se usa en la construcción de vigas de carga, puesto que soporta mucho peso sin pandearse. Su uso combate el cambio climático al secuestrar el carbono muy rápido y es un muy buen aislante.

Al igual que la madera. Pero el problema que presenta esta última unos 30 años como promedio para madurar. En cambio, el bambú está listo para su uso, en edificaciones y casas, en solo cuatro o cinco años. Adicionalmente, su proceso de preparación es mucho más sencillo y barato.

En referencia a las conexiones de las estructuras de bambú

Un equipo de científicos de la Universidad de Bristol, en el Reino Unido, ha realizado cerca de 250 experimentos para la conexión de estructuras de bambú con placas de acero en la construcción. Para ello, han utilizado tornillos hechos de múltiples materiales modificando diferentes parámetros y variables.

Como son el espacio, la cantidad y el diámetro de los tornillos. Asimismo, lo referente al espesor de la pieza de bambú y la propia placa de acero. El uso de los tornillos demostró ser muy positivo, puesto que las posibilidades de agrietamiento eran muy bajas si se usaba el método adecuado.

Este último coincide con un modelo que ha resultado muy eficaz con la madera. Donde se usan tornillos anclados en una estructura con forma de “T” y hechos con acero inoxidable. La condición para que las uniones sean resistentes es que debe haber un perfecto ajuste entre la placa y el tornillo.

Ahora, en cuanto al número de tornillos que se deben utilizar en la unión, debe ser de cuatro como máximo. Los cuales tienen que ser puestos en forma escalonada y a distancias iguales a todo lo largo de la pieza. Esto aporta la ventaja de un rápido montaje y desmontaje en sitio.

Como conclusión, el uso del bambú en la construcción hace unos 4.000 años que está de moda. Por presentar atributos que lo hacen sostenible y ser un aislante perfecto. Además, su producción es muy barata y sus conexiones, bien hechas, son sólidas y sencillas.

ecoticias.com

Adiós al hormigón con el primer bioladrillo en construcción: acaba con el calor y está fabricado con algas

Adiós al hormigón con el primer bioladrillo en construcción: acaba con el calor y está fabricado con algas

Los avances en ciencia y tecnología están haciendo que la construcción cambie radicalmente, creando innovaciones que resultan cada vez más impactantes. El objetivo de estas innovaciones es reducir los altos niveles de contaminación que producen materiales como el hormigón, que son fundamentales para la industria. Para esto, una empresa acaba de crear un bioladrillo que absorbe CO2.

Edificios vivos que hacen fotosíntesis: el hormigón que limpia el aire y se repara a sí mismo

El mundo está trabajando para reducir las emisiones de gases de efecto invernadero. Se han logrado grandes avances en sectores como la movilidad, la producción energética y el tratamiento de residuos. Sin embargo, otros sectores están resultando más difíciles, principalmente la construcción, que en la actualidad es responsable del 40% de la contaminación.

El hormigón es el material más usado para la construcción de edificios y todo tipo de estructuras. Es barato, resistente y versátil, y es fundamental para la creciente urbanización que se expande en cada rincón del planeta. Sin embargo cada etapa de producción del mismo genera altas cantidades de emisiones de CO2 y destruye ecosistemas, desertificando los suelos.

La compañía SOM (Skidmore, Owings & Merril) ha creado el proyecto Urban Sequoia, basado en un nuevo biohormigón que contiene algas y cianobacterias las cuales son capaces de activarse en presencia de humedad. Cuando se activan, estos microorganismos inician un proceso de fotosíntesis dentro de la estructura, absorbiendo CO2 y produciendo calcita que repara cualquier fisura en la estructura.

Arquitectura que imita a la vida: un cambio de enfoque para el hormigón

SOM reconoce que la industria de los materiales de construcción es tan contaminante que requiere de soluciones revolucionarias para reducir las emisiones que produce. Los materiales como el ladrillo hecho con azúcar son interesantes y pueden ser alternativas viables a futuro, sin embargo, necesitamos medidas más inmediatas y eso los ha llevado a unirse a la startup Prometheus.

Por medio de esta colaboración han conseguido crear el material Bio-Block Spiral, que consiste en encapsular diatomeas y cianobacterias en la estructura del hormigón. Estos microorganismos tienen la capacidad de permanecer durante años en estado latente hasta que entran en contacto con la humedad, lo cual ocurre cuando se producen daños en la estructura que permiten la entrada de aire.

Entonces el material cobra vida y empieza a repararse al tiempo que absorbe CO2 y produce oxígeno. Por su parte, las cianobacterias se multiplican rápidamente produciendo calcita que reacciona con el carbono y el hormigón rellenando rápidamente cualquier grieta. De esta manera, los edificios se vuelven más duraderos, requieren menos mantenimiento y limpian el aire de las ciudades.

Un espiral de bioladrillos que respiran: la primera estructura de hormigón de carbono negativo

SOM y Prometheus presentaron su nuevo biohormigón en una instalación en forma de espiral construida con métodos tradicionales de albañilería. El objetivo era demostrar la capacidad de su material de ser aplicado a la construcción sin tener que cambiar los métodos actuales, facilitando su adopción, la cual tendría el potencial de reducir un 8% de las emisiones globales de la industria.

La instalación estuvo diseñada para que las personas pudieran comprobar la textura del material y su reacción a los cambios ambientales. El material purifica el aire del ambiente interior, regula las temperaturas y mejora la calidad del aire de las ciudades.

La construcción se diversifica: soluciones que preparan el camino al futuro

En todo el mundo se desarrollan nuevos materiales que permiten edificar sin contaminar. Sin embargo, falta todavía un largo camino para que alternativas como el Kaynemail, un aislante inspirado en las cotas de malla, se vuelvan más accesibles. El biohormigón reinventa un material de uso cotidiano reduciendo costos de mantenimiento y absorbiendo CO2 sin un gran impacto en su aplicación.

ecoticias.com

Adiós al hormigón y a los ladrillos en construcción: este material que conoces es el perfecto aislante

Adiós al hormigón y a los ladrillos en construcción: este material que conoces es el perfecto aislante

El uso del hormigón en la construcción está muy extendido al punto que es esencial en este sector. Sin embargo, presenta un alto costo medioambiental en su producción y uso por el tema de las emisiones de CO2. Te presentamos el material que lo sustituirá no solo en resistencia sino por ser un perfecto aislante.

El material que hará la construcción más sostenible

A finales del mes de febrero en la feria Hannover Messe Preview en Alemania, evento donde se presentan los últimos avances en la construcción ecológica, fue presentado el proyecto Ret Mat Built por un grupo de expertos del Instituto Fraunhofer de Investigación de la Madera, el Wilhelm-Klauditz-Institut (WKI).

En el cual se mostró un material que es fabricado aprovechando desechos agrícolas, residuos de albañilería y hormigón convencional para crear un hormigón reciclado que ofrece una mayor resistencia, durabilidad, rendimiento y es muy ligero. Por si esto fuera poco, es muy buen aislante térmico del frío y del calor.

Hormigón reciclado gracias al proyecto Re Mat Built

Este proyecto tiene un objetivo muy ambicioso y es crear un material de construcción sostenible partiendo de desechos vegetales y escombros. En este sentido, el hormigón o concreto convencional tiene grava en su composición la cual provoca gran deterioro medioambiental para poder extraerla.

Además de que es un recurso finito no renovable. Por otra parte, debe ser transportada hasta el sitio para ser mezclada con cemento y así crear el concreto. Todo ello provoca emisiones de CO2. Por el contrario, los escombros y desechos de construcción junto con madera vieja abundan en las grandes ciudades.

De manera que son un sustituto ideal. Pero para hacer la mezcla hace falta un material que haga las veces del cemento. Los investigadores estudiaron varios posibles sustitutos y descubrieron, no sin asombro, la ceniza de la cáscara de arroz que se produce a través de un proceso de combustión especial.

La que por la composición de su estructura tiene las mismas propiedades que el cemento. De esta forma, junto con la madera y los materiales de desecho de actividades de construcción son útiles en la producción del hormigón reciclado. Si se refuerza con fibras naturales cse hace muy resistente estructuralmente.

Este material también tiene propiedades aislantes

Este hormigón además de ser más resistente, duradero y liviano que su contraparte convencional, también posee propiedades como aislante térmico. Para ello, el proyecto Re Ma Built contempla la adición de otros elementos reciclados que refuerzan este atributo como el aserrín de madera y la paja del trigo y del arroz.

Por otra parte, no solo serviría como sustituto del hormigón en la construcción puesto que puede ahorrar valiosos recursos al hacer las funciones del vidrio, el plástico y la lana mineral en paneles aislantes tanto térmicos como acústicos. Igualmente, es retardante de la llama del fuego y tiene atributos ignífugos.

En principio, el propósito de estos paneles es la conexión entre las placas estructurales de hormigón reciclado de tal manera que se construyan paredes de concreto aislado. Si este material se combina con madera y chapa laminada se pueden construir forjados en paredes y rejas.

Los cuales tendrían características de protección y aislamiento contra el calor y la humedad así como de gran resistencia mecánica y a la compresión. Desde el punto de vista económico, ya tienen varias propuestas de empresas de fabricación de elementos agrícolas, edificios, infraestructura y reciclaje.

Concluyendo, este innovador material es un sustituto perfecto, del hormigón y de los ladrillos, como elemento estructural y decorativo en la construcción de edificios y casas. Además, es el aislante térmico perfecto, que sirve tanto para el frío como el calor.

ecoticias.com

Adiós al hormigón con el primer ladrillo sin grietas: se imprime y tiene una enigmática forma

Adiós al hormigón con el primer ladrillo sin grietas: se imprime y tiene una enigmática forma

En el sector construcción vemos, continuamente, nuevos materiales los cuales poseen propiedades y atributos que los hacen mucho más eficientes que los tradicionales. En esta oportunidad te hablaremos de un ladrillo que no tiene grietas y que te hará decirle adiós al hormigón convencional.

Un ladrillo inspirado en la naturaleza

Un equipo de ingenieros de la Universidad de Princeton dirigido por Reza Moini, quien es profesor asistente del departamento de ingeniería civil y ambiental, reporta haber creado un ladrillo el cual es fabricado con tecnología de impresión 3D y que se diferencia del hormigón tradicional por su gran resistencia a las grietas.

Además, este material ha sido inspirado en la naturaleza, concretamente en un pez prehistórico que se creía extinto hasta que fue pescado por un trabajador sudafricano en 1938, así que es un fósil viviente. La particular configuración de sus escamas es la que ha dado la idea a los creadores de este elemento.

Material de construcción con forma de escamas de pez

Las escamas de este pez, llamado celacanto, tienen una configuración de doble hélice de manera que son muy resistentes ante las fracturas. Viendo esto, los ingenieros copiaron este diseño y lo aplicaron para la creación de un nuevo ladrillo impreso en 3D que es un 63 % más resistente ante las grietas.

En comparación con el hormigón fundido tradicional. La fabricación por impresión en 3D, o aditiva como también se le conoce, se basa en colocar las capas de material superponiéndolas de acuerdo al patrón dado por una forma digital. La impresora o robot está diseñado para la creación de grandes estructuras.

Esto lo hace agregando el material por hebras creando así piezas que no son factibles de hacer con el hormigón fundido convencional. Es de destacar que el material usado tiene unas proporciones e ingredientes específicos. Asimismo, el esquema del diseño cambia la orientación de cada pila.

De esta manera se crea una enigmática forma de doble hélice. La cual está hecha retorciendo dos capas ortogonales a todo lo largo de su altura. Esto lo hace la impresora 3D a través de formas zigzagueantes las cuales crean un patrón de onda en la columna a medida que va subiendo en la pieza.

Repitiendo este proceso son construidas vigas muy resistentes a las grietas. Por otra parte, la boquilla del robot – impresora coloca el material siguiendo ciertos relieves geométricos especificados por los investigadores. Por lo que siguiendo esta técnica se protege la estructura de las grietas.

Puesto que evita su propagación. Esto lo hace desviándolas hacia una trayectoria recta a medida que se forman y entrelazando las áreas de superficie fracturadas o que presentan la debilidad característica de aparición de agrietamiento. Esto da al ladrillo una resistencia del 63 % adicional a la del hormigón tradicional.

Respecto al secado y el fraguado

Uno de los problemas que presentaba este ladrillo es que cuando la impresora 3D va colocando el material en una estructura, el peso superior hace que la parte de abajo se deforme porque aún no se ha secado ni fraguado. Por lo que los creadores han inventado un proceso para solucionar este inconveniente.

El mismo consiste en que a la boquilla de la impresora 3D se le instala un sistema para fusionar dos componentes del material en doble extrusión. Estos son el cemento y un acelerador de endurecimiento químico los cuales se mezclan justo antes de la impresión para el fraguado y secado rápido.

Concluyendo, este ladrillo será un punto de inflexión para el sector de la construcción puesto que eliminará uno de los problemas presentes de toda estructura: las grietas. Lo cual hace con forma de doble hélice inspirada en la configuración de las escamas del pez celacanto. Por lo que “adiós hormigón”.

ecoticias.com

Dos ingenieros de Princeton desarrollan nuevo material a base de cemento que promete una resistencia 5 veces mayor imitando la arquitectura tubular de los huesos humanos

Dos ingenieros de Princeton desarrollan nuevo material a base de cemento que promete una resistencia 5 veces mayor imitando la arquitectura tubular de los huesos humanos

Un grupo de ingenieros de la Universidad de Princeton ha desarrollado un nuevo material a base de cemento que es 5.6 veces más resistente al daño que los materiales convencionales. Este avance, publicado en la revista Advanced Materials, está inspirado en la arquitectura del hueso cortical humano, que proporciona una resistencia excepcional ante fracturas y fallos súbitos. Esta innovación representa una oportunidad para mejorar la durabilidad de los materiales de construcción y su sostenibilidad, sin sacrificar la fortaleza estructural.

Materiales inspirados en el hueso humano: una innovación en la construcción sostenible

La inspiración en la arquitectura ósea

El equipo, dirigido por el profesor asistente Reza Moini y el estudiante de doctorado Shashank Gupta, se basó en la estructura del hueso cortical, la capa externa densa de los huesos largos como el fémur. Este hueso está compuesto por osteones, estructuras tubulares elípticas que ayudan a desviar las grietas, evitando fallos catastróficos.

Al replicar este diseño en una pasta de cemento con tubos cilíndricos y elípticos, los investigadores lograron que el material resista mejor la propagación de grietas, lo que aumenta su capacidad para absorber energía y evitar fallos repentinos.

Mejora de la resistencia y la dureza

Uno de los problemas comunes en los materiales de construcción frágiles, como el cemento, es que pueden fallar de manera abrupta y catastrófica. Mientras que la fortaleza garantiza la capacidad de soportar cargas, la dureza del material define su resistencia a las grietas y a la propagación del daño. El equipo de Princeton ha desarrollado una técnica que resuelve estos problemas, creando un material más duro que los convencionales sin sacrificar la fortaleza estructural.

El éxito de esta mejora radica en el diseño deliberado de la arquitectura interna del material, equilibrando las tensiones en el frente de la grieta con la respuesta mecánica global del cemento. Este enfoque se basa en principios teóricos de la mecánica de fracturas y la mecánica estadística, lo que permite mejorar las propiedades fundamentales de los materiales «mediante diseño», explicó Moini.

Un mecanismo único de endurecimiento progresivo

El diseño bioinspirado de los tubos dentro del cemento promueve la interacción entre las grietas y los tubos, desencadenando un mecanismo de endurecimiento por etapas. Este proceso implica que las grietas se quedan atrapadas en los tubos y se retrasan en su propagación, lo que lleva a una mayor disipación de energía en cada interacción.

Gupta señaló que, a diferencia de los métodos tradicionales que fortalecen los materiales mediante la adición de fibras o plásticos, este enfoque aprovecha la geometría y la orientación de los tubos. Esto no solo mejora la dureza del material, sino que también permite que este soporte daños progresivos en lugar de romperse de manera súbita y catastrófica.

Hacia un diseño más sostenible

Además de mejorar la resistencia a las fracturas, los investigadores introdujeron un nuevo método para cuantificar el grado de desorden en la arquitectura del material, utilizando parámetros de la mecánica estadística. Esto permitió crear un marco numérico que representa de manera más precisa los arreglos del material, pasando de una clasificación binaria entre ordenado y no periódico a un espectro que incluye diferentes grados de desorden.

El equipo espera que el uso de métodos avanzados de fabricación, como la manufactura aditiva, pueda promover el diseño de estructuras más desordenadas y mecánicamente favorables, lo que permitiría escalar estos diseños tubulares para su aplicación en infraestructura civil.

Futuras aplicaciones

El equipo de investigación ha desarrollado técnicas que permiten una gran precisión en el diseño de materiales utilizando robótica y manufactura aditiva. Al aplicar estas tecnologías a nuevas arquitecturas y combinaciones de materiales duros o blandos dentro de los tubos, buscan expandir las posibilidades de aplicación en materiales de construcción más resistentes al daño.

Gupta concluyó que apenas están empezando a explorar las posibilidades. Variables como el tamaño, la forma y la orientación de los tubos podrían ser ajustadas para diseñar estructuras aún más resistentes a los daños, aplicando estos principios a otros materiales frágiles para mejorar su durabilidad.

ecoinventos.com

Materiales inspirados en el hueso humano: una innovación en la construcción sostenible

La inspiración en la arquitectura ósea

El equipo, dirigido por el profesor asistente Reza Moini y el estudiante de doctorado Shashank Gupta, se basó en la estructura del hueso cortical, la capa externa densa de los huesos largos como el fémur. Este hueso está compuesto por osteones, estructuras tubulares elípticas que ayudan a desviar las grietas, evitando fallos catastróficos.

Al replicar este diseño en una pasta de cemento con tubos cilíndricos y elípticos, los investigadores lograron que el material resista mejor la propagación de grietas, lo que aumenta su capacidad para absorber energía y evitar fallos repentinos.

Mejora de la resistencia y la dureza

Uno de los problemas comunes en los materiales de construcción frágiles, como el cemento, es que pueden fallar de manera abrupta y catastrófica. Mientras que la fortaleza garantiza la capacidad de soportar cargas, la dureza del material define su resistencia a las grietas y a la propagación del daño. El equipo de Princeton ha desarrollado una técnica que resuelve estos problemas, creando un material más duro que los convencionales sin sacrificar la fortaleza estructural.

El éxito de esta mejora radica en el diseño deliberado de la arquitectura interna del material, equilibrando las tensiones en el frente de la grieta con la respuesta mecánica global del cemento. Este enfoque se basa en principios teóricos de la mecánica de fracturas y la mecánica estadística, lo que permite mejorar las propiedades fundamentales de los materiales «mediante diseño», explicó Moini.

Un mecanismo único de endurecimiento progresivo

El diseño bioinspirado de los tubos dentro del cemento promueve la interacción entre las grietas y los tubos, desencadenando un mecanismo de endurecimiento por etapas. Este proceso implica que las grietas se quedan atrapadas en los tubos y se retrasan en su propagación, lo que lleva a una mayor disipación de energía en cada interacción.

Gupta señaló que, a diferencia de los métodos tradicionales que fortalecen los materiales mediante la adición de fibras o plásticos, este enfoque aprovecha la geometría y la orientación de los tubos. Esto no solo mejora la dureza del material, sino que también permite que este soporte daños progresivos en lugar de romperse de manera súbita y catastrófica.

Hacia un diseño más sostenible

Además de mejorar la resistencia a las fracturas, los investigadores introdujeron un nuevo método para cuantificar el grado de desorden en la arquitectura del material, utilizando parámetros de la mecánica estadística. Esto permitió crear un marco numérico que representa de manera más precisa los arreglos del material, pasando de una clasificación binaria entre ordenado y no periódico a un espectro que incluye diferentes grados de desorden.

El equipo espera que el uso de métodos avanzados de fabricación, como la manufactura aditiva, pueda promover el diseño de estructuras más desordenadas y mecánicamente favorables, lo que permitiría escalar estos diseños tubulares para su aplicación en infraestructura civil.

Futuras aplicaciones

El equipo de investigación ha desarrollado técnicas que permiten una gran precisión en el diseño de materiales utilizando robótica y manufactura aditiva. Al aplicar estas tecnologías a nuevas arquitecturas y combinaciones de materiales duros o blandos dentro de los tubos, buscan expandir las posibilidades de aplicación en materiales de construcción más resistentes al daño.

Gupta concluyó que apenas están empezando a explorar las posibilidades. Variables como el tamaño, la forma y la orientación de los tubos podrían ser ajustadas para diseñar estructuras aún más resistentes a los daños, aplicando estos principios a otros materiales frágiles para mejorar su durabilidad.

ecoinventos.com

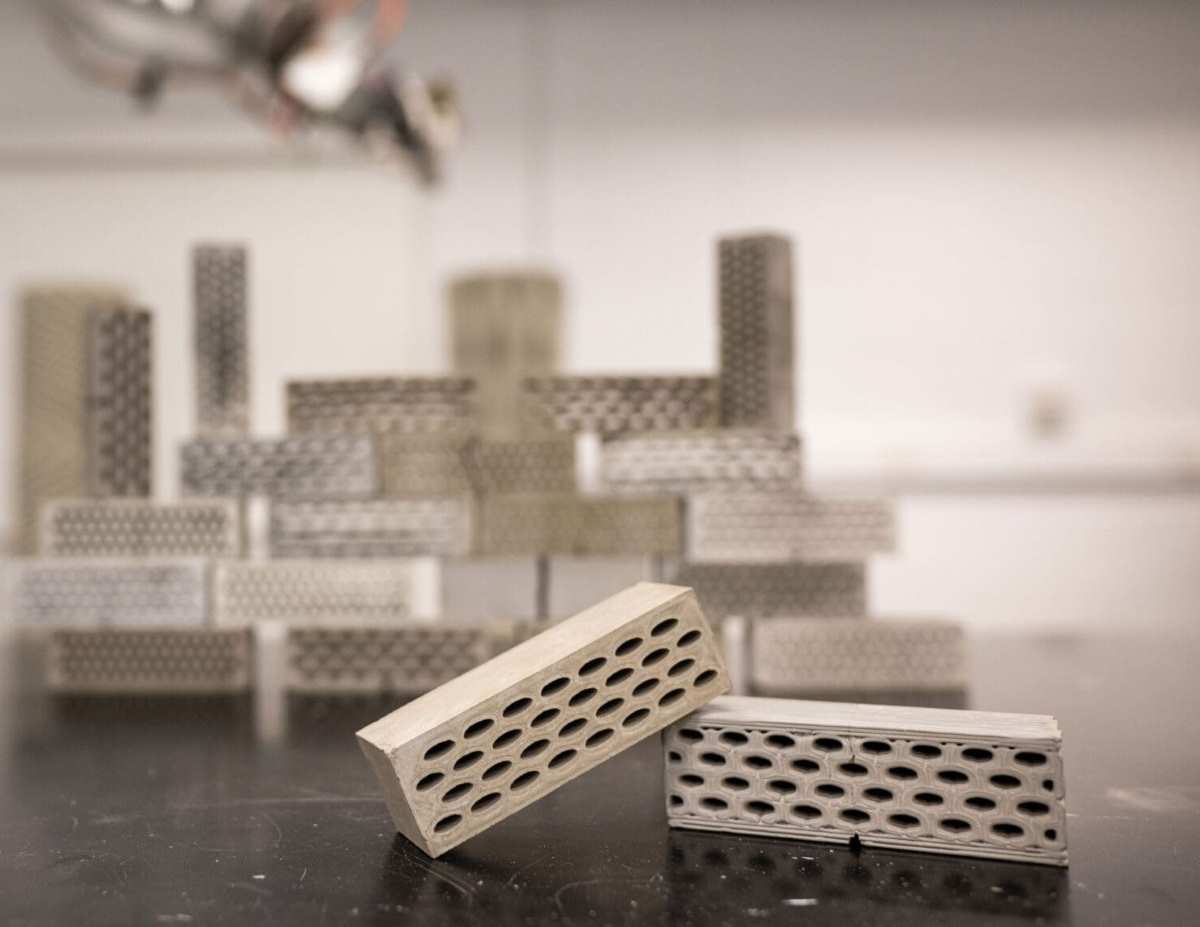

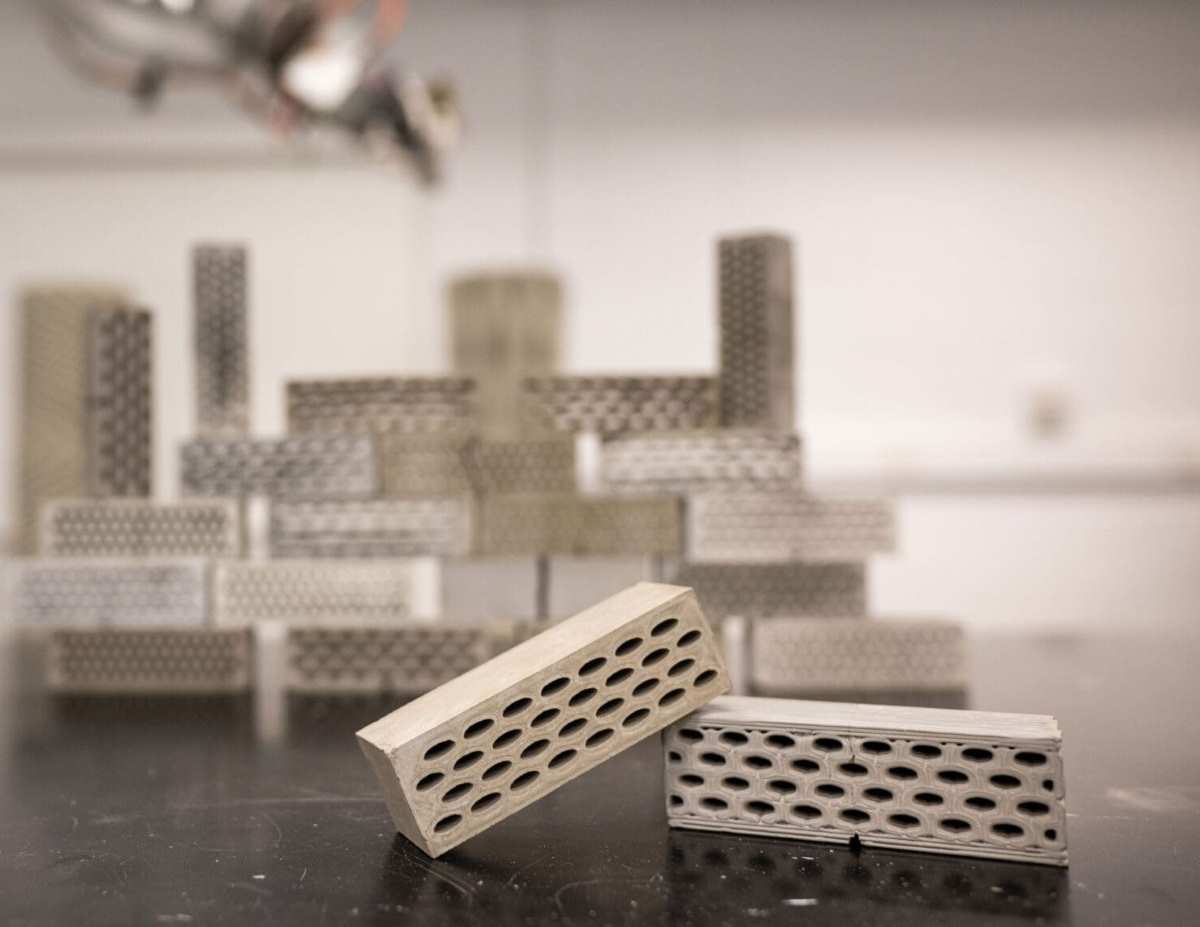

Acabamos de reinventar el ladrillo. Es tal y como era hace milenios

Acabamos de reinventar el ladrillo. Es tal y como era hace milenios

Investigadores han creado ladrillos ecológicos utilizando una especie de adobe contemporáneo que no consumen CO₂, tienen moldes impresos en 3D y son totalmente reciclables

El ladrillo lleva siendo una pieza integral de nuestra sociedad desde el 7000 antes de Cristo. En aquella época, los ladrillos de adobe eran la norma, pero en el 4000 a. C. descubrimos que, si cocíamos la mezcla a alta temperatura en lugar de dejar que secaran al aire, el material resultante era mucho más manejable, fácil de transportar y duradero. Junto con el hormigón, es la base de nuestras ciudades y, aunque no es tan contaminante como este, el proceso de fabricación del ladrillo también emite CO₂ a la atmósfera.

Alguien se ha propuesto cambiar eso y, de paso, reinventar el ladrillo. ¿El truco? Volver al adobe de hace 9.000 años. Bueno, más o menos.

Reinventando el ladrillo. Es evidente que en la búsqueda de reducir las emisiones, debemos encontrar una forma de que construir no salga tan caro en la factura del dióxido de carbono. No es solo que fabricar ladrillos y hormigón sea un proceso contaminante, sino que crear acero, que también es clave (que se lo digan a The Line consumiendo el 20% del acero mundial) es extremadamente nocivo. Es por eso que se están investigando formas de reducir el uso del hormigón acudiendo a la madera o producir acero de forma algo más sostenible.

Y con el ladrillo pasa más de lo mismo. Ladrillos sustitutivos del hormigón que son más resistentes y biológicos, ladrillos-grapa que no necesitan hormigón, de madera para atrapar CO₂ y hasta los de terracota 2.0.

La fórmula mágica. A esa lista hay que sumar un nuevo tipo de ladrillo: el de adobe de nueva generación. Tavs Jorgensen es un investigador que trabaja en la Universidad de West England, en Bristol, y acaba de presentar un método para crear ladrillos de adobe cuya fabricación es sostenible y no requieren mortero para su unión. Como vemos en Dezeen, el proceso de Jorgensen consiste en crear ladrillos que se pueden apilar en patrones entrelazados para formar uniones resistentes gracias a una forma muy caprichosa de los mismos.

La base de los mismos es la arcilla, pero el ingrediente clave es el cáñamo. El investigador comenta que experimentaron con otras cifras, arcillas y rellenos, pero al final se quedaron con la arcilla, el agua y el cáñamo como ingredientes para estos ladrillos sostenibles debido a la resistencia cuando secan. Salvando las distancias, estas fibras vegetales actúan como lo hace el acero en el hormigón armado.

Multiusos. Algo curioso es que hay dos versiones de estos ladrillos, pensadas para su uso en diferentes ambientes o estancias. Por ejemplo, para un uso en exterior o en construcciones que necesiten soportar una gran cantidad de peso, los ladrillos "pesados" se hacen con una parte de arena, una de arcilla, agua y se le añade una mezcla de paja de cebada como aglomerante. Para los ladrillos "ligeros", la mezcla es mucho más simple: dos partes de arcilla líquida y tres de caña del núcleo leñoso de la planta de cáñamo.

Impresión 3D. En el vídeo que dejamos sobre estas líneas se puede ver el otro componente principal de estos ladrillos sostenibles: el molde. Fabricar ladrillos de adobe es "complejo" debido a la cantidad de mano de obra y maquinaria necesaria para que tengan la forma adecuada. Sin embargo, el equipo de Jorgensen ideó una serie de moldes impresos en 3D que permiten dotar al ladrillo de esas formas caprichosas y geometrías complejas para facilitar todo el proceso.

Con el uso de estos moldes, es como si estuviésemos jugando con los típicos juguetes de plastilina que permiten obtener diferentes patrones en función del orificio de salida. "Queríamos explorar conceptos de diseño nuevos con los moldes de los ladrillos, particularmente formas de ladrillos entrelazados para evitar la necesidad de construir con mortero, que suele ser el punto débil de las construcciones con ladrillos de arcilla", comenta Jorgensen, quien continúa afirmando que "al utilizar matrices de extrusión impresas en 3D, pudimos realizar una exploración rápida y de bajo costo de esas ideas".

Ladrillos sin cocer. ¿Y qué parte del proceso es la respetuosa para el medio ambiente? Hechos los moldes 3D, todo lo demás, en realidad. Los materiales son sostenibles y lo interesante es que, al ser ladrillos creados con tierra y paja —básicamente—, no hace falta cocerlos. Es por ello que las emisiones de carbono son extremadamente bajas comparadas con la industria actual del ladrillo que necesita cocer la arcilla y los demás minerales a temperaturas de más de 350 grados centígrados.

Jorgensen explica que el papel de las fibras de cáñamo es el de "pegamento": "las fibras unen el material, por lo que no es necesario cocerlo. Al evitar esto, los ladrillos de adobe son un material de construcción con muy bajas emisiones de carbono", comenta el investigador.

Recirculación. No solo el ladrillo de Jorgensen es más sostenible, sino que el proceso de construcción también es sencillo y, además, son reciclables. Ya se están explorando ideas para que, cuando un edificio deja de ser útil, podamos recuperar gran parte de sus materiales, pero la idea con estos ladrillos sería, literalmente, derretir la construcción.

"Los ladrillos de adobe sin cocer también se pueden devolver fácilmente al estado crudo de los componentes, ya que son solo tierra y fibras, de modo que se puede lograr una circularidad completa del material sin desperdicio alguno", comentan los responsables.

Ahora, como siempre decimos, cuando se presenta un nuevo material de este estilo, solo hace falta que la industria de la construcción empiece a adoptarlo de forma masiva ya que, de otro modo, no servirá de nada.

xataka.com

El ladrillo lleva siendo una pieza integral de nuestra sociedad desde el 7000 antes de Cristo. En aquella época, los ladrillos de adobe eran la norma, pero en el 4000 a. C. descubrimos que, si cocíamos la mezcla a alta temperatura en lugar de dejar que secaran al aire, el material resultante era mucho más manejable, fácil de transportar y duradero. Junto con el hormigón, es la base de nuestras ciudades y, aunque no es tan contaminante como este, el proceso de fabricación del ladrillo también emite CO₂ a la atmósfera.

Alguien se ha propuesto cambiar eso y, de paso, reinventar el ladrillo. ¿El truco? Volver al adobe de hace 9.000 años. Bueno, más o menos.

Reinventando el ladrillo. Es evidente que en la búsqueda de reducir las emisiones, debemos encontrar una forma de que construir no salga tan caro en la factura del dióxido de carbono. No es solo que fabricar ladrillos y hormigón sea un proceso contaminante, sino que crear acero, que también es clave (que se lo digan a The Line consumiendo el 20% del acero mundial) es extremadamente nocivo. Es por eso que se están investigando formas de reducir el uso del hormigón acudiendo a la madera o producir acero de forma algo más sostenible.

Y con el ladrillo pasa más de lo mismo. Ladrillos sustitutivos del hormigón que son más resistentes y biológicos, ladrillos-grapa que no necesitan hormigón, de madera para atrapar CO₂ y hasta los de terracota 2.0.

La fórmula mágica. A esa lista hay que sumar un nuevo tipo de ladrillo: el de adobe de nueva generación. Tavs Jorgensen es un investigador que trabaja en la Universidad de West England, en Bristol, y acaba de presentar un método para crear ladrillos de adobe cuya fabricación es sostenible y no requieren mortero para su unión. Como vemos en Dezeen, el proceso de Jorgensen consiste en crear ladrillos que se pueden apilar en patrones entrelazados para formar uniones resistentes gracias a una forma muy caprichosa de los mismos.

La base de los mismos es la arcilla, pero el ingrediente clave es el cáñamo. El investigador comenta que experimentaron con otras cifras, arcillas y rellenos, pero al final se quedaron con la arcilla, el agua y el cáñamo como ingredientes para estos ladrillos sostenibles debido a la resistencia cuando secan. Salvando las distancias, estas fibras vegetales actúan como lo hace el acero en el hormigón armado.

Multiusos. Algo curioso es que hay dos versiones de estos ladrillos, pensadas para su uso en diferentes ambientes o estancias. Por ejemplo, para un uso en exterior o en construcciones que necesiten soportar una gran cantidad de peso, los ladrillos "pesados" se hacen con una parte de arena, una de arcilla, agua y se le añade una mezcla de paja de cebada como aglomerante. Para los ladrillos "ligeros", la mezcla es mucho más simple: dos partes de arcilla líquida y tres de caña del núcleo leñoso de la planta de cáñamo.

Impresión 3D. En el vídeo que dejamos sobre estas líneas se puede ver el otro componente principal de estos ladrillos sostenibles: el molde. Fabricar ladrillos de adobe es "complejo" debido a la cantidad de mano de obra y maquinaria necesaria para que tengan la forma adecuada. Sin embargo, el equipo de Jorgensen ideó una serie de moldes impresos en 3D que permiten dotar al ladrillo de esas formas caprichosas y geometrías complejas para facilitar todo el proceso.

Con el uso de estos moldes, es como si estuviésemos jugando con los típicos juguetes de plastilina que permiten obtener diferentes patrones en función del orificio de salida. "Queríamos explorar conceptos de diseño nuevos con los moldes de los ladrillos, particularmente formas de ladrillos entrelazados para evitar la necesidad de construir con mortero, que suele ser el punto débil de las construcciones con ladrillos de arcilla", comenta Jorgensen, quien continúa afirmando que "al utilizar matrices de extrusión impresas en 3D, pudimos realizar una exploración rápida y de bajo costo de esas ideas".

Ladrillos sin cocer. ¿Y qué parte del proceso es la respetuosa para el medio ambiente? Hechos los moldes 3D, todo lo demás, en realidad. Los materiales son sostenibles y lo interesante es que, al ser ladrillos creados con tierra y paja —básicamente—, no hace falta cocerlos. Es por ello que las emisiones de carbono son extremadamente bajas comparadas con la industria actual del ladrillo que necesita cocer la arcilla y los demás minerales a temperaturas de más de 350 grados centígrados.

Jorgensen explica que el papel de las fibras de cáñamo es el de "pegamento": "las fibras unen el material, por lo que no es necesario cocerlo. Al evitar esto, los ladrillos de adobe son un material de construcción con muy bajas emisiones de carbono", comenta el investigador.

Recirculación. No solo el ladrillo de Jorgensen es más sostenible, sino que el proceso de construcción también es sencillo y, además, son reciclables. Ya se están explorando ideas para que, cuando un edificio deja de ser útil, podamos recuperar gran parte de sus materiales, pero la idea con estos ladrillos sería, literalmente, derretir la construcción.

"Los ladrillos de adobe sin cocer también se pueden devolver fácilmente al estado crudo de los componentes, ya que son solo tierra y fibras, de modo que se puede lograr una circularidad completa del material sin desperdicio alguno", comentan los responsables.

Ahora, como siempre decimos, cuando se presenta un nuevo material de este estilo, solo hace falta que la industria de la construcción empiece a adoptarlo de forma masiva ya que, de otro modo, no servirá de nada.

xataka.com

Temas similares

Temas similares» Logran crear el primer material invisible después de 30 años: tiene vida propia, y es el futuro de la construcción

» El Gobierno aprueba mañana el estado de alarma para movilizar al sector privado y a los militares contra el coronavirus

» Adiós al cemento: el innovador invento que ayudará a los albañiles a levantar muros de ladrillo más rápido

» Estudiantes crean bacteria que come el plástico de los océanos y lo transforma en agua

» Casi la mitad de los británicos se plantea abandonar el país al verlo convertido en un estercolero multicultural

» El Gobierno aprueba mañana el estado de alarma para movilizar al sector privado y a los militares contra el coronavirus

» Adiós al cemento: el innovador invento que ayudará a los albañiles a levantar muros de ladrillo más rápido

» Estudiantes crean bacteria que come el plástico de los océanos y lo transforma en agua

» Casi la mitad de los británicos se plantea abandonar el país al verlo convertido en un estercolero multicultural

Página 1 de 1.

Permisos de este foro:

No puedes responder a temas en este foro.

Índice

Índice